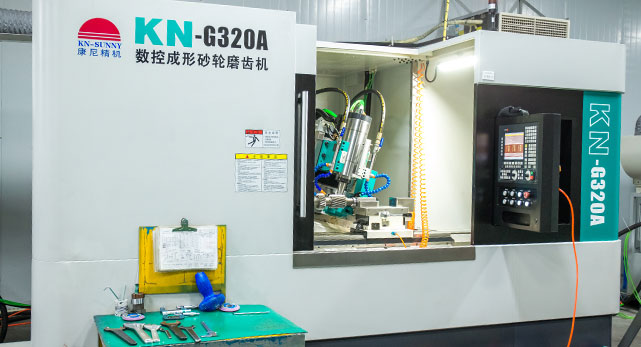

磨齿工艺是一种重要的齿轮精加工技术,其特点主要体现在以下几个方面:

一、高精度

磨齿工艺能够实现高精度的齿轮加工。通过精确的磨削过程,可以修正齿轮在热处理过程中产生的变形,确保齿轮的齿形、齿距等关键参数达到设计要求。现代磨齿机通常能够实现GB/T10095-2001中的6-7级精度,满足高精度齿轮的制造需求。

二、表面光洁度高

磨齿工艺能够显著提高齿轮的表面光洁度。磨削过程中,砂轮对齿轮表面的微观不平度进行修整,使齿轮表面更加光滑,有助于减少摩擦和磨损,提高齿轮的传动效率和使用寿命。

三、多功能性和灵活性

磨齿机具有多功能性和灵活性,能够加工多种类型的齿轮,包括直齿轮、斜齿轮、螺旋齿轮等。同时,磨齿机还可以根据不同的加工要求进行调整和改进,以适应不同规格和材质的齿轮加工需求。

四、操作简便和易维护

现代磨齿机采用数字控制技术和自动化系统,使得操作相对简便。操作人员只需进行设置和调整,即可开始加工工作。此外,磨齿机的维护也比较容易,通常只需定期检查和保养即可保持其正常运转。

五、自动化程度高

随着数控技术和自动化的发展,现代磨齿机床的自动化程度不断提高。全自动化的加工作业减少了人工干预,提高了生产效率和产品质量。同时,自动化加工还降低了操作人员的劳动强度,改善了工作环境。

六、节能环保

磨齿机在加工过程中通常采用干性加工方式,不会产生大量的废水废渣,符合节能环保的要求。此外,现代磨齿机还注重能源利用效率的提升,通过优化设计和控制策略来降低能耗。

七、成本高且效率低

需要注意的是,磨齿工艺也存在一些不足之处。首先,磨齿工艺的成本相对较高。磨齿机本身价格昂贵,且需要恒温车间等配套设施;同时,磨齿砂轮等辅料成本也较高。 其次,磨齿工艺的效率相对较低。由于磨削过程需要精确控制且加工时间较长(如锥齿轮磨齿在多台机床上进行,磨削时间至少是30分钟以上),因此在大批量生产时可能受到一定限制。

综上所述,磨齿工艺以其高精度、表面光洁度高、多功能性和灵活性、操作简便和易维护、自动化程度高以及节能环保等特点在齿轮加工领域占据重要地位。然而,其高成本和低效率也需要在实际应用中加以考虑和权衡。

浙公网安备 33071802100680号

浙公网安备 33071802100680号